Причины появления и преимущества пневмоостровов

Пневмоострова можно отнести к одним из самых значимых изобретений в области пневматики, наряду с бесштоковыми цилиндрами и самонастраивающимся демпфированием. Естественно, они появились в ответ на определенные требования потребителей. В области автоматизации потребителей принято делить на две группы: производителей технологического оборудования и конечных его пользователей. Первые покупают средства автоматизации для использования их в своей серийной продукции. Вторым, которые эту продукцию эксплуатируют, средства автоматизации нужны, в основном, для замены, ремонта и модернизаций. Поэтому и требования у таких компаний серьезно отличаются.

Требования производителей оборудования

Производителям оборудования, испытывающим всегда сильную конкуренцию, важно следующее:

- быстрота и удобство проектирования, модульность и гибкость при выборе различных вариантов

- простота заказа комплектующих элементов и ритмичность поставок

- легкость монтажа и отладки, удобство маркировки пневматики и электрики

- унификация склада комплектующих и снижение «замороженного» капитала

- соответствие современному уровню техники

- снижение массогабаритных показателей

- надежность работы оборудования при любой квалификации конечных пользователей

- общее снижение затрат на производство при повышении производительности своего оборудования.

Требования конечных пользователей

Конечные пользователи счастливы, когда:

- простои минимальны

- оборудование легко обслуживать

- быстро можно найти неисправности и произвести замену дефектных частей

- стоимость заменяемых элементов как можно меньше

- предоставляется информация о текущем состоянии оборудования, чтобы легче планировать превентивные ремонты

- исключается возможность несанкционированного влияния на технологический процесс

- персонал легко обучить работе на новом оборудовании.

Монтаж распределителей в батареях, осуществляющий так называемую пневматическую интеграцию, части указанных требований соответствует. Но объем работ по электрическому монтажу остается большим, а поиск неисправности из-за отсутствия диагностики и замена распределителя из-за манипуляций с катушками все равно занимают много времени. И решение пришло из отрасли, где традиционно используется много пневматики, хотя к пневматике оно сначала отношения не имело.

Автомобилестроение - инициатор инноваций

Наиболее остро проблемы с подключением электрики проявлялись в автосборочном производстве. С увеличением числа электрических устройств в автомобилях бригады на сборочном конвейере уже не успевали за отведенное время прокладывать и подключать огромное количество проводов. Да и последующее обслуживание автомобиля становилось трудоемким. Поскольку замедление скорости конвейера было неприемлемо, пришлось искать другой выход.

При традиционном монтаже электрики используется параллельное подключение всех входных и выходных устройств к системе управления, и каждому из них требуется по 2…3 провода, а также «своя» точка подключения на контроллере. Т.е. на каждый датчик, кнопку, тумблер и т.п. контроллер должен иметь входной канал, на каждую катушку, реле, мотор – выходной канал, что увеличивает как размеры контроллера, так и число промежуточных клеммных колодок и проводов для подключения. И этому сопутствует просто огромный объем монтажных работ. Зато при параллельном подключении можно принимать сразу несколько входных сигналов и включать одновременно несколько выходных устройств, а теоретически даже все. Но в автомобиле это не нужно. Человек вполне удовлетворен последовательным выполнением команд – открыть окно, настроить сидение, включить фары, приемник, дворники, лампы поворота и т.д. – и не может реагировать одновременно на все сигналы.

Появление систем управления по полевой шине (fieldbus)

Вот и появилась в 1980-х годах идея, заменить параллельное управление последовательным по единому кабелю, но с кодировкой сигналов, чтобы не путать их друг с другом. Расположенные рядом датчики и исполнительные устройства подключались к общему блоку с узлом кодировки и подводом питания, а все такие блоки последовательно включались в единый кабель, идущий к контроллеру. В контроллере находится главный узел кодировки, который периодически опрашивает всю систему и в соответствии с ситуацией и заложенной в контроллер программой раздает команды. Сам контроллер в таком случае становится более дешевым и компактным, ведь входы и выходы ему теперь не нужны.

Эта идея оказалась удачной, поскольку решительно сокращала объем монтажных и проверочных работ, хотя аппаратная часть системы стала дороже из-за узлов кодировки. Но при правильной оценке стоимости нужно также учитывать удешевление контроллера, сокращение проводов, клеммников, кабельных каналов и т.п. И такой подход сразу нашел применение во всех сферах автоматизации. Общий кабель стали называть «полевой шиной» (fieldbus ), устройства кодировки – шинными узлами, модули с этими узлами – станциями или абонентами, а всю систему – шинной системой. Станция с контроллером и главным шинным узлом называется «мастер» (хозяин), а остальные станции – «слейв» (раб).

Применительно к пневматике, мастер-станция опрашивает прочие станции о состоянии сигналов их датчиков и дает команды на включение нужных катушек распределителей. Чаще всего слейв-станции сами доступа к шине не имеют, а только реагируют на запрос. Существуют и так называемые «мультимастерные» шинные системы, в которых каждая мастер-станция по очереди получает доступ к шине, чтобы послать и получить информацию. Информация по шине передается в виде так называемых «телеграмм» или «кадров», которые, кроме собственно информации о статусе входа или выхода, содержат и его адрес. Так система понимает, от какого датчика какой станции по шине идет сигнал и на какую катушку.

Биты, байты, слова передачи информации

В пневмоавтоматике большинство сигналов датчиков и катушек являются дискретными или бинарными, т.е. имеют два состояния. По аналогии с азбукой Морзе, где информация передается с помощью всего двух сигналов – короткого и длинного (точка и тире), информация о статусе дискретного сигнала передается с помощью минимального объема информации, который назвали бит (bit) . Бит может иметь значение «0» (выключен или выключить) или «1» (включен или включить), что соответствует двоичной системе счета. Восемь бит формируют 1 байт (byte), а два байта – слово (word). Биты в байте нумеруются, начиная с «0», и при табличной записи отображаются справа налево.

Структура байта

Фактически номер бита показывает степень числа «2», и придание, например, биту №3 значения «1» означает число «8», т.е. 23. Таким образом, изменяя состояние набора бит в байте или слове, можно передавать любые числовые значения. Одного байта, например, хватает для указания 255 адресов, не считая 0. Значения аналоговых сигналов обычно передаются с помощью 12…16 бит (1,5…2 байта): т.е. весь диапазон изменения сигнала приравнивается диапазону чисел от 0 до 4095…65535. В слове второй байт имеет биты с номерами от 8 (значение 256) до 15 (значение 32768), и максимальное число, передаваемое одним словом, будет равно 65535, если все 16 бит получат значение «1». Кроме того, по шине передается и диагностическая информация: например, на каком входе или выходе какой станции есть неисправность и какая. В байтах диагностики значение каждого бита несет некоторую смысловую информацию. Например, если бит №2 имеет значение «1», то это свидетельствует о наличие ошибки на датчике. А уже номер станции, номер модуля и его канала, к которому подключен этот датчик, передаются другим байтом. Еще один байт может использоваться для передачи информации о типе ошибки, например, короткое замыкание или обрыв провода. Номер станции на шинном узле обычно выставляется с помощью специальных микропереключателей.

Протоколы передачи данных

Количество станций, допустимая длина участков шины, способ кодировки информации, число обслуживаемых входов и выходов, топология (линия, дерево, звезда, кольцо – конфигурация, по которой друг с другом соединяются станции шинным кабелем), скорость передачи информации, сам вид шинного кабеля (2-жильный, 5-жильный), разъемы и т.д. описываются так называемым протоколом. В те годы каждая фирма разрабатывала свой протокол, но сейчас используются несколько так называемых «открытых». Например, по одному из самых распространенных – Profibus-DP (Process field bus – Decentralized Periphery), разработанному фирмой Siemens – можно управлять системой из 127 станций, в каждой из которых может быть 512 дискретных входов и 512 дискретных выходов. Часть из них или все можно отвести на аналоговые сигналы из расчета 1 аналоговый сигнал вместо 16 дискретных. Другие характеристики Profibus-DP: длина соединения от 100 м до 24 км (с ретрансляторами и оптоволоконными кабелями), скорость передачи: от 9600 бит/с до 12 Мбит/с, размер сообщения до 244 байт на сообщение для одного узла, метод обмена сообщениями – опрос, кабель – витая пара, разъемы – 9-пиновые (9 контактных штырьков). Другие наиболее популярные открытые протоколы: Interbus, CANopen, CC-link, DeviceNet.

Протоколы на базе Ehternet

В последние годы широкое распространение получили системы на базе технологии Ethernet с большими возможностями, чем системы fieldbus. Например, скорость передачи данных возросла до 1000 Мбит/с, число станций в сегменте до 1024, дальность прохождение сигнала до 100 км, размер сообщения (кадра) от 64 до 1518 байт. Сейчас в автоматизации используются протоколы: Ethernet/IP, Ethernet Powerlink, Profinet RT, Profinet IO, EtherCAT, Sercos и другие.

Появление первого пневмоострова

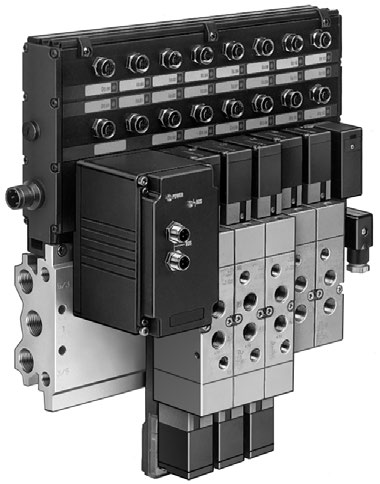

Именно появление шинных систем наряду с неуклонным ростом числа распределителей в системах и породило пневмоострова. На Ганноверской выставке 1989 года компания Festo впервые представила блок распределителей с электромагнитным управлением, отличающийся тем, что кроме обычного общего питания сжатым воздухом и общего сброса в атмосферу у всех распределителей оказались объединенными и электрические подводы к катушкам.

Серийные 5/2-распределители резьбового монтажа с одной катушкой стояли на обычном коллекторе, а вдоль него в пластиковом корпусе шла внутренняя шина, на которую выводились контакты катушек. В этом блоке, названном “Пневмоостров тип 01”, сигналы на катушки могли подаваться через многополюсный разъем, к которому подключался многожильный кабель, или через шинный узел, позволявший обойтись более тонким кабелем, независимо от числа распределителей, и работать с контроллерами Festo и Siemens. С тех пор термин “пневмоостров” стали использовать и другие производители пневматики.

Первые пневмоострова купила в том же 1989 году немецкая фирма Hassia, выпускающая минеральную воду. Оказалось, что пневмоострова наилучшим образом удовлетворяют как требованиям конечных пользователей, так и производителей оборудования. Особенно с учетом того, что по шине можно передавать сигналы на большие расстояния, поскольку каждая станция имеет собственное электропитание для их усиления, чтобы можно было включать катушки распределителей любой мощности.

Пневмоострова с AS-interface

В 1993 году появились шинные системы, получившие название AS-interface или AS-i (интерфейс «привод-датчик»). В них информация и питание подаются по одному плоскому кабелю с очень простой технологией подключения без разъемов (принцип протыкания изоляции). Они идеально подходят для быстрого подключения отдельно стоящих приводов со своими распределителями, что дает на станцию 2 входа (датчики положения пневмоцилиндра) и 2 выхода (катушки распределителя). Потом состав станции расширили до 4 дискретных входов и 4 выходов, но аналоговые сигналы в системе не передавались. Всего в системе AS-i, кроме мастера, может быть 31 слейв-станция (начиная с протокола 2.1, 62 слейв-станции), длина линий до 100 (номинально)…500 м (с репитерами), скорость передачи 167 Кбит/с, длина телеграммы 4 бита, время цикла опроса 5 мс. Позже ввели второй кабель, чтобы увеличить мощность сигналов на катушки, а в аварийной ситуации отключать от питания выходы, но сохранять питание входов и логики. Первый кабель имеет желтый цвет (питание 30 В пост.), а второй – черный (24 В пост.).

Главное отличие пневмоострова от блока клапанов

Таким образом, главное отличие пневмоострова от обычного блока распределителей заключается в наличии внутренней электрической шины, на которую выводятся контакты катушек. Она может заканчиваться многополюсным (МП) разъемом, шинным узлом или сразу в остров может быть встроен ПЛК. Причем при использовании МП-разъема управление катушками остается параллельным, а внешний контроллер сохраняет ту же конфигурацию, как при индивидуальном подключении катушек.

Преимущество пневмоострова на примере

Чтобы лучше увидеть преимущества, которые дает даже самый простой пневмоостров с МП-разъемом, рассмотрим практический пример.

Блок распределителей

На рисунке ниже показана батарея распределителей на одной из автоматических линий по переработке овощей.

Пропустим этап расчета размера и выбора функций распределителей и сразу перейдем к заказу. Нужно составить спецификацию на все элементы батареи, ничего не забыв и ничего не перепутав.

Спецификация должна включать:

- распределители (функция, тип, размер)

- катушки (тип, напряжение)

- разъемы для катушек

- кабели

- светодиодные прокладки

- плиты монтажные (в данном случае каждой позиции по 8 штук)

- плиты концевые (комплект)

- крепежные винты для распределителей (16)

- крепежные винты для батареи (4…6)

- штуцеры для питания (2), штуцеры угловые для каналов 2 (6), то же для каналов 4 (6), дроссели с обратным клапаном (2)

- глушители (4)

При этом функций распределителей может быть несколько, каждую позицию принадлежностей нужно выбирать в другом месте каталога, а число и размеры не входящих в батарею принадлежностей (кабельные каналы, клеммники и т.п.) нужно определять по месту и заказывать у другого поставщика. Понятно, что времени на составление спецификации уйдет много, а вероятность ошибки будет высока. К тому же, все позиции спецификации могут иметь различный срок поставки.

Наконец, вы дождались прихода всех комплектующих и, проведя часа два на складе, собрали их вместе на оборудованном рабочем месте. Сам процесс сборки блока распределителей требует внимания и определенной квалификации, но даже опытный персонал при наличии всех нужных инструментов потратит на это не один час. Часто при этом выясняется, что заказали что-то неправильно или что-то забыли – опять потеря времени, сил и нервов. Короче говоря, тот, кто это делал, понимает, о чем речь!

После сборки нужно проверить отсутствие утечек, переключение всех распределителей от электрических сигналов и ручного дублирования и наличия на их выходах нужного давления и расхода. Снова – минимум час, не говоря о необходимости наличия на месте работы источника сжатого воздуха, электропитания, устройств управления для подачи сигналов и приборов для измерения.

А потом настает очередь монтажа и подключения собранного и проверенного блока на оборудовании. У нас восемь 3-жильных кабелей (24 провода), которые нужно подключить к 8 выходам контроллера.

Сначала нужно подключить все кабели к клеммным колодкам, чтобы объединить все провода «0 В» и заземления, поскольку на контроллере под них отведено по 1 точке подключения. Далее, нужно все закрепить и уложить кабели в защитные каналы. По самым скромным подсчетам сборщику придется сделать около сотни электрических подключений (норматив 1 минута на подключение), плюс завернуть несколько десятков различных винтов и фитингов.

Пневмоостров

С пневмоостровом все гораздо проще. Потратив несколько минут, с помощью программного конфигуратора, вы заказываете его одной позицией в спецификации, каким бы сложным он ни был.

Остров приходит полностью собранным, включая все штуцеры, глушители, кабель, и проверенным. Остается только закрепить его на месте и подключить. Не считая шлангов (это в обоих случаях одинаковый объем работ), нужно подключить только 10 точек: восемь «+24 В», одну «0 В» и заземление.

А теперь умножьте стоимость рабочего часа квалифицированного работника (а это не только его зарплата!) на количество потраченного им времени при заказе, сборке батареи распределителей, ее проверке и монтаже на машине и честно ответьте себе на вопрос: «А может быть лучше было заказать пневмоостров?»

В рассмотренном примере суммарно придется потратить более 12 часов рабочего времени, стоимость которого можно смело добавлять к стоимости самой батареи по спецификации. Как нужно добавить и стоимость внешних принадлежностей, без которых батарея останется просто красивой игрушкой, а не функционирующим оборудованием.

Правило 1. Затраты нужно сравнивать не для устройств, перечисленных в спецификации или лежащих в коробках на складе, а для устройств, которые введены в эксплуатацию и работают.

Сравнение удобства монтажа, обслуживания и степени защиты

Теперь сравним удобство монтажа и обслуживания, а также защиту обоих решений.

Полустыковые распределители в батарее предполагают отвод шлангов вверх, что обычно неудобно. Поэтому и приходится использовать угловые штуцеры, которые дороже и представляют собой намного большее сопротивление, чем прямые.

Замена распределителя на батарее потребует отключения катушки и шлангов, выкручивания штуцеров и двух крепежных винтов. А в пневмоострове – всего двух винтов.

Промежуточные клеммники имеют степень защиты IP20, и их нужно ставить в шкаф – новые затраты, которые ранее не учитывались. Кроме того, в пневмоострове можно выбрать нужный тип питания пилотов и ручного дублирования, а также его можно расширить при необходимости.

Резюмируя, перечислим преимущества и недостатки пневмоостров.

Достоинства пневмоостровов

- экономия веса и пространства (не касается первых островов с обычными распределителями)

- сокращение числа фитингов и глушителей, проводов и прочих принадлежностей

- значительное сокращение времени и затрат на заказ, монтаж, ввод в строй и обслуживание

- меньше риск ошибок при заказе – программа-конфигуратор с подсказками

- быстрая замена распределителей без демонтажа пневматических и электрических подключений

- легкое сочетание с другими электрическими устройствами (датчиками, катушками отдельно стоящих больших или быстродействующих распределителей, контроллерами и т. п.)

- улучшенная диагностика и быстрое обнаружение неисправностей (только в шинных системах)

- прочный и современный дизайн, часто позволяющий обойтись без шкафа управления

- модульность и гибкость в реализации специальных решений (зоны давления и выхлопа, реверсивная работа, изменение питания пилотов с внешнего на внутреннее и наоборот).

Недостатки пневмоостровов

- более высокую закупочную стоимость оборудования за счет электронных блоков, особенно в островах с небольшим числом распределителей

- расположение части распределителей далеко от своих исполнительных устройств

- необходимость подвода электропитания для некоторых островов с шинным подключением.

Первый недостаток часто мнимый из-за неправильного подсчета затрат. Например, сравнивается цена острова с шинным узлом и батареи с теми же распределителями, но без учета изменения стоимости контроллера, проводов и прочего. Или сравнивается остров с МП-разъемом с батареей без учета кабелей, клеммников и т.п. А при учете затрат рабочего времени сравнение всегда в пользу пневмоострова.

Второй недостаток свойственен любому монтажу распределителей в группах. Но в большинстве случаев с пневмоостровами эта проблема как раз решается.

Третий недостаток нужно рассматривать с учетом того, что и при индивидуальном подключении катушек далеко стоящие от контроллера распределители испытывают проблемы с нехваткой мощности сигнала.

Правило 2. С учетом правила 1 пневмоостров с МП-разъемом в итоге всегда дешевле батареи распределителей, а общие затраты на шинную систему ниже, чем на систему с батареями!

© По материалам книги "Проектирование и обслуживание пневматических систем", Сулига С.В. , 2021 г. согласно лицензионному договору с ООО "Би Энд Би Инжиниринг". Копирование запрещено.

Сообщения не найдены