Расчет усилия пневматического цилиндра

При использовании пневмоцилиндров в производственном оборудовании важно знать величину создаваемого усилия, особенно, если оно применяется для перемещения крупных и тяжелых заготовок или создания динамической нагрузки на узел или деталь.

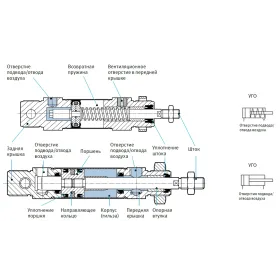

В большинстве случаев, данный параметр зависит от рабочего давления системы, однако при подсчете нужно учитывать и другие особенности, которые определяются конструкцией самого изделия.

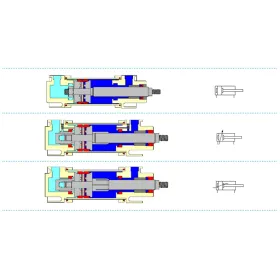

Чтобы осуществить подсчет, следует воспользоваться формулой F=h*(π/4)*(D2-d2)*p, где:

- h – нагрузочный коэффициент (равен 0,7 для статических и знако-переменных динамических нагрузок и 1,0 для перемещения в горизонтальной плоскости с учетом трения)

- D – диаметр самого поршня

- d – диаметр рабочего штока

- p – величина подаваемого давления

Обратите внимание на возможность регулировать скорость работы пневмоцилиндра, для чего используют соответствующие пневматические устройства.

Где заказать пневматические цилиндры

Желающим приобрести пневмоцилиндр в Москве, рекомендуем посетить сайт компании B&B Engineering. Здесь доступен большой выбор пневматических устройств для сборки механизмов и агрегатов любой сложности.

Сообщения не найдены