Система подготовка сжатого воздуха для пневмосистем: для чего нужна и правила построения

В зависимости от своей конструкции, окружающих условий и выполняемой технологической операции пневматические устройства требуют сжатый воздух разного качества, под определенным давлением и в определенном количестве. При игнорировании любого из этих факторов вряд ли стоит рассчитывать на указанный ресурс оборудования и качество выпускаемой продукции или оказываемых услуг. А иногда под угрозу может быть поставлено и здоровье персонала. Для решения этих проблем при использовании пневмооборудования обязательной является наличие системы подготовки сжатого воздуха.

Под качеством воздуха по стандартам ГОСТ и ISO понимают определенную допустимую концентрацию в нем твердых частиц и капель жидкостей. Чем воздух чище, тем этих включений в нем меньше. Но откуда они берутся?

Ухудшение качества воздуха в компрессоре и магистрали

Технология получения сжатого воздуха проста – компрессор засасывает атмосферный воздух и сжимает, т.е. уменьшает объем в несколько раз. При этом в самом атмосферном воздухе растворено некоторое количество воды, которое зависит от погодных условий, и сотни миллионов твердых частиц размером до 100 мкм. Некоторые из этих частиц останавливаются входным фильтром, но сам компрессор добавляет в сжатый воздух масло и продукты механического износа.

При уменьшении объема засасываемого воздуха в несколько раз ранее растворенная в нем вода выпадает в виде конденсата. Этот процесс неизбежен, а интенсивность его зависит от температуры окружающего воздуха и его влажности. Например, максимальное количество водяного конденсата выпадает в пневмосистеме летом во время дождя, а зимой эта проблема почти не заметна. Капельная влага внутри системы, особенно в комбинации с компрессорным маслом, химически разрушает материал большинства уплотнений, вымывает заложенную смазку и вызывает коррозию, т.е. привносит новые загрязнения.

Свою лепту вносят стенки трубопроводов и последствия монтажа – окалина при сварке, остатки уплотнительного материала и т.п. Понятно, что при отсутствии очистки воздуха после компрессора ни одна пневматическая система долго не проработает.

Основные параметры качества сжатого воздуха: содержание твёрдых частиц, масла и воды

Содержание твёрдых частиц

Количество и размер твердых частиц, которые могут попасть в сжатый воздух, зависит от места расположения компрессора, его состояния, включая входной фильтр, и монтажа трубопроводов.

Содержание масла

Количество масла зависит от конструкции компрессора (поршневой, винтовой, безмаслянный) и эффективности его обслуживания.

Содержание воды и точка росы

Количество воды, которое может попасть в систему в данный момент времени можно относительно просто рассчитать с помощью графика абсолютного влагосодержания в воздухе, который еще называют графиком точки росы. Он показывает, сколько воды может быть растворено в 1 кубометре воздуха при данной температуре. Если воды больше, то она выпадет в виде конденсата (росы). То есть точка росы – температура, при которой относительная влажность равна 100%. Говоря другими словами, точка росы это температура, до которой можно позволить воздуху охладиться без выпадения конденсата.

Пример:

Производительность компрессора: 1000 м3/ч

Давление в сети (абсолютное): 7 бар

Поступление сжатого воздуха в систему: 1000 / 7 = 143 м3/ч

Температура всасываемого воздуха: 20°С

Удерживаемая масса воды в 1 м3 (влажность 100%): 17,3 г

Температура на выходе компрессора: 40°С

Удерживаемая масса воды в 1 м3 (влажность 100%): 51,1 г

Относительная влажность на всасывании: 50%

Масса воды в 1 м3 атмосферного воздуха: 17,3х0,5 = 8,65 г

Масса воды, поступающая в систему за 1 час: 8,65 х 1000 = 8650 г

Масса воды, удерживаемая в воздухе за 1 час: 51,1 х 143 = 7307 г

Масса конденсата после компрессора за 1 час: 8650 – 7307 = 1343 г

Масса конденсата в трубе при 20°С за 1 час: 7307 – 143х17,3 = 4833 г

Из графика:

Атмосферная точка росы (8,65 г при влажности 100%): 8°С

Точка росы под давлением (нужно удержать 8,65х7 = 61 г): 43°С

График точки росы и пример расчета количества конденсата в системе

Расчёт количества воды, выпадаемой в трубопроводе

В случае, рассмотренном выше, воздух сжимается в 7 раз. Внутри системы влажность равна 100%, т.е. сжатый воздух может удержать максимальное количество водяных паров при данной температуре. Поскольку воздух при сжатии сильно нагревается, температура на выходе компрессора принята вдвое выше окружающей. Этот теплый воздух может удержать по 51 г воды в каждом кубометре. Но кубометров меньше в 7 раз, по сравнению с атмосферой. В результате 1,34 литра воды выпадет в виде конденсата на выходе компрессора. Отвести ее из системы в этом месте довольно просто – с помщью дренажного крана в ресивере компрессора. Но в нескольких метрах от компрессора температура воздуха внутри системы упадет до уровня окружающей температуры, и около 5 литров конденсата каждый час будет выпадать в трубопроводе, откуда удалить его не просто.

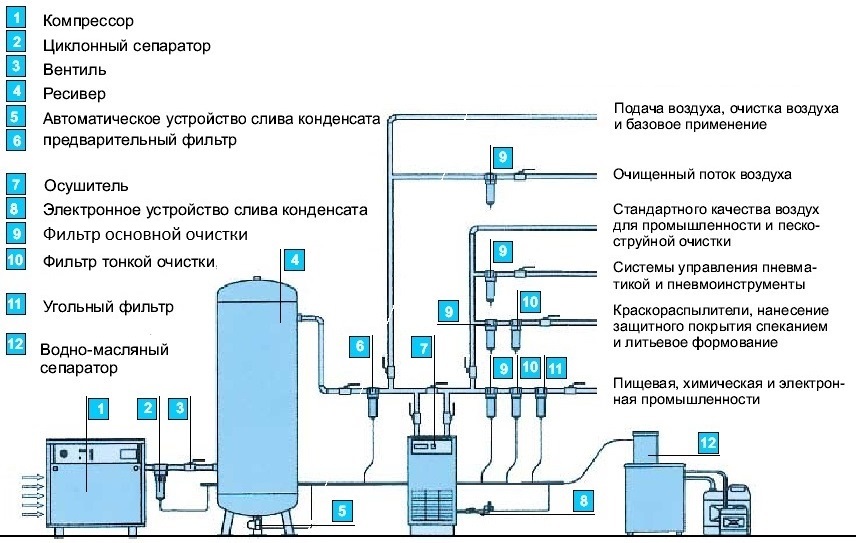

Правила построения эффективной системы подготовки воздуха

Приведенный выше пример позволяет сделать несколько важных выводов относительно воды в сжатом воздухе:

- появление водяного конденсата, который нельзя пускать в систему, неизбежно при сжатии воздуха;

- конденсата тем больше, чем выше окружающая температура и влажность воздуха;

- компрессор обязательно должен иметь ресивер, который за счет поверхности своих стенок осуществляет теплообмен с окружающей средой, что ускоряет процесс выпадения в нем конденсата;

- компрессор должен стоять в самом холодном из доступных мест, что не только позволяет снизить количество засасываемой воды, но дополнительно дает ему повышение к.п.д., поскольку холодный воздух плотнее теплого;

- чем холоднее стенки ресивера, тем больше конденсата выпадет в нем и не пойдет далее; поэтому локальное охлаждение ресивера в жаркую погоду дает хороший эффект;

- ресивер обязательно должен иметь наклонное дно и кран отвода конденсата в самом нижнем месте, иначе он скоро превратится просто в бак с водой, которая будет увлекаться воздухом в трубопровод и далее в систему;

- если температура в трубопроводе и далее в системе упадет ниже, чем в ресивере, конденсат снова выпадет, но уже в местах, откуда удалить его гораздо сложнее;

- нельзя ограничиваться только отводом выпавшего конденсата, нужно стараться понизить точку росы сжатого воздуха, поскольку опасность выпадения конденсата при понижении температуры сохраняется;

- если температура точки росы воздуха внутри системы всегда ниже окружающей температуры, конденсата в системе не будет;

- поскольку внутри пневмосистемы возможно местное понижение температуры по сравнению с окружающей (например, при расширении потока на выходе из сопла или внутри полости цилиндра) и, как следствие, выпадение конденсата, нужно делать запас в несколько градусов между окружающей температурой и точкой росы сжатого воздуха (обычно рекомендуется запас в 10 градусов);

- трубопровод сжатого воздуха не должен проходить строго горизонтально во избежание скопления и застоя в нем конденсата при отсутствии расхода;

- альтернативой осушке сжатого воздуха после компрессора (понижения точки росы) может быть повышение окружающей температуры, а вместе с ней и температуры сжатого воздуха внутри системы, до расчетного значения точки росы под давлением (в рассмотренном примере это +43°С), но энергетически это более затратно и на практике не применяется.

Очистка выхлопного воздуха

Нельзя также забывать и о выхлопном воздухе, который попадает в окружающую среду. Здесь ситуация может усугубиться за счет заложенной в пневмоэлементы смазки и масла, специально распыляемого в сжатом воздухе. Это масло, добавляемое, например, при высоких скоростях перемещения исполнительных устройств, когда заложенной смазки не хватает, безопасно для уплотнений. Но, попадая при выхлопе в атмосферу, оно может нанести вред персоналу или выпускаемой продукции. Особенно это опасно в пищевой, фармацевтической и электронной промышленности.

Сообщения не найдены